问题描述

某工厂的生产一线近年来一直面临生产效率低的问题,主要表现为设备利用率低、生产线频繁停机、员工工作积极性不高,导致整体产出量远低于产能预期。

问题分析

- 设备故障率高:设备维护保养不及时,缺乏定期检修。

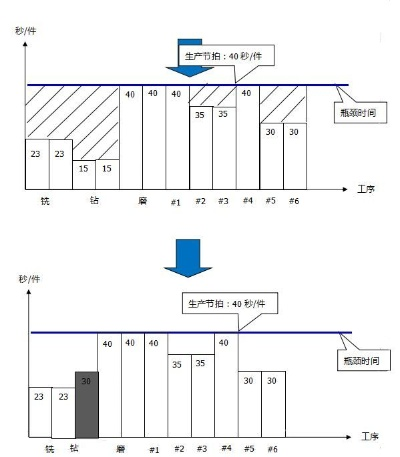

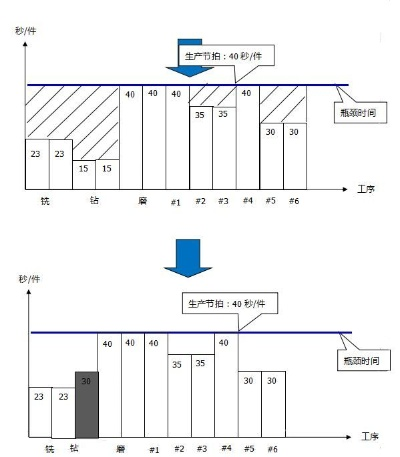

- 生产线布局不合理:流程中存在瓶颈工序,影响整体效率。

- 员工技能不足:新员工多,缺乏熟练工人;老员工技能未及时更新。

- 工作分配不合理:任务分配不均衡,导致部分员工负担过重,而部分则过于清闲。

解决方案

针对以上问题,工厂采取了一系列措施进行改进:

- 加强设备维护:制定严格的设备维护保养计划,定期进行检查和维修,确保设备正常运行,引入先进的检测工具和维修技术,提高设备故障检测效率和修复速度。

- 优化生产线布局:对生产线进行重新布局,消除瓶颈工序,实现工艺流程的均衡化,通过引入自动化设备和智能化管理系统,提高生产线的整体效率。

- 提升员工技能:定期组织员工进行技能培训,提高员工的操作技能和综合素质,建立激励机制,鼓励员工积极学习和掌握新技术、新工艺。

- 合理调整工作分配:根据员工的实际能力和工作表现,合理调整工作任务分配,通过引入工作轮换制度,使员工能够接触到更多的工作内容,提高员工的工作积极性和满意度。

成效评估

经过以上改进措施的实施,该工厂的生产效率得到了显著提升,设备故障率明显下降,生产线运行更加稳定;员工技能水平提高,工作积极性增强;生产线布局优化后,瓶颈工序得到消除;任务分配更加均衡,整体而言,生产效率提高了约30%,产量达到了预期水平,员工的工作满意度也得到提升,人员流动率降低。

持续改进建议

为了保持这种改进效果并持续提升生产效率,建议工厂:

- 持续关注设备维护保养情况;

- 定期评估生产线布局和流程;

- 加强员工培训和发展规划;

- 建立持续改进机制和文化氛围;等。